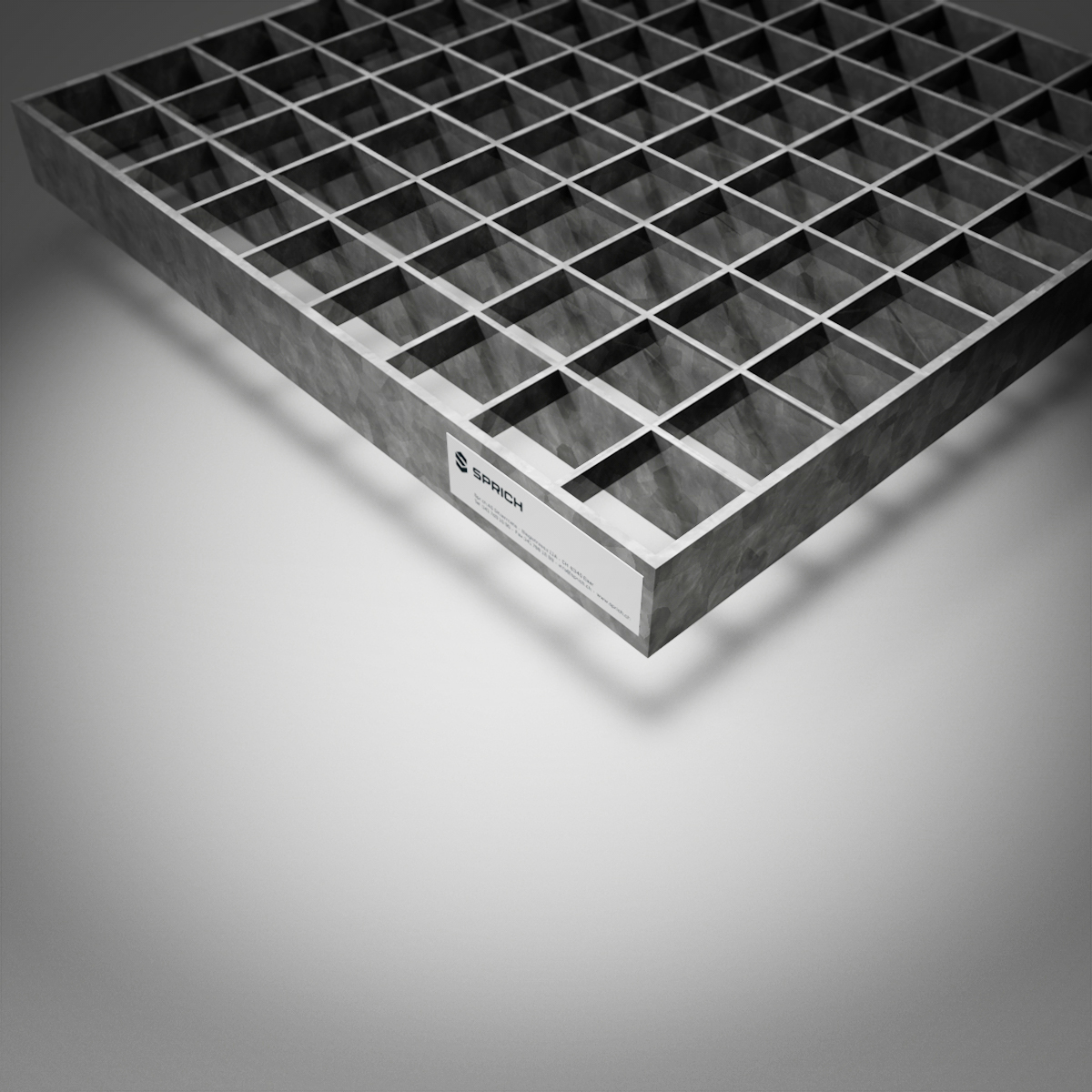

Caillebotis pressés praticables pour une installation photovoltaïque

L’accès à une installation photovoltaïque sur le toit d’un immeuble de bureaux à Corsier sur Vevey nécessitait un support praticable et stable. Le choix s’est rapidement porté sur le caillebotis pressé, en raison de ses caractéristiques : Malgré un poids propre faible, le caillebotis pressé offre une capacité de charge élevée.

Situation de départ

Il fallait construire sur le toit de cet immeuble de bureaux en Suisse romande une structure praticable et perméable à l’air pour que les installations techniques qui se trouvaient déjà sur le toit restent accessibles et reçoivent suffisamment d’air. Il était prévu une installation photovoltaïque sur cette structure, au-dessus des installations existantes. La structure sert ainsi de support praticable pour les modules solaires qui y sont fixés.

Exigences imposées à la structure : portante, praticable et pas trop lourde (pour un montage simplifié). Le choix s’est fixé sur des caillebotis pressés avec un vide de maille de 33x33 mm. Notre mandat : conseil et livraison de solutions adaptées pour la fixation des modules solaires sur les caillebotis pressés au moyen d’une sous-structure.

Caillebotis

L’ossature de la structure métallique a été réalisée par le client. Après réception des plans, nous avons pu nous atteler au positionnement et à la réalisation des caillebotis. Des découpes ont dû être effectuées aux emplacements des poutrelles en acier existantes. La diversité des caillebotis mis en œuvre a nécessité une planification et un marquage très précis du positionnement. En raison de la position des poutrelles acier, il a fallu surdimensionner certains caillebotis pressés, c’est-à-dire avec des longueurs supérieures à deux mètres.

Défis logistiques

Quelques précautions se sont imposées pour un montage efficace des caillebotis. Étant donné que les palettes contenant les caillebotis devaient être déposées sur les poutrelles métalliques pour des raisons de place, elles ne pouvaient pas être chargées de plus de 700 kg par palette. De plus, le positionnement des différents caillebotis pressés avait été indiqué sur les palettes, afin que les monteurs puissent rapidement fixer les caillebotis au bon endroit.

Sur les 810 caillebotis pressés, 688 étaient de la même taille : 1800 x 1022 mm. Le projet a été réalisé en huit mois.

Données techniques

Matériau: caillebotis pressés en acier galvanisé à chaud

Barre porteuse: 40/2 mm

Maille: 33 x 55 mm

Tailles: diverses

Lieu

Personne de contact